|

|

这些情况,大家肯定都见过,甚至很多仓库都见怪不怪,现场就是这样的,习以为常了。

叉车从高层叉下来一盘货,拣完货就把这盘放在底下了,不管了,下个班次的员工来一看,顺手就给它叉到旁边的货位里,货位就有差异了。

拣货时,有一些拆箱的商品,拆完的箱子随手就扔在过道内,后面做垃圾清理直接一股脑全部丢出去了,没准里面就遗漏的有正常商品,小件的混在纸箱里面。

拣货的过程中,大部分的员工不会在意整理的工作,拣货很随意,造成货位比较杂乱,现场一乱,库存差异自然就冒出来了。

员工拣货,拆箱的商品,可能随手就放在旁边的货位上了,梯形拣货、摆放不整齐、缠绕膜这些垃圾不清理等等等等,这些现场的异常不及时清理,很可能就导致库存不准了。

这些异常,产生的原因,根本问题还是人的问题,员工作业不规范,拣货不归位,不按货位拣货,一方面要从流程操作上进行优化,人员进行培训,另一方面,是要建立作业清理的这种工作机制。

仓库现场的清理工作,我们可以从四个区域来进行管理。

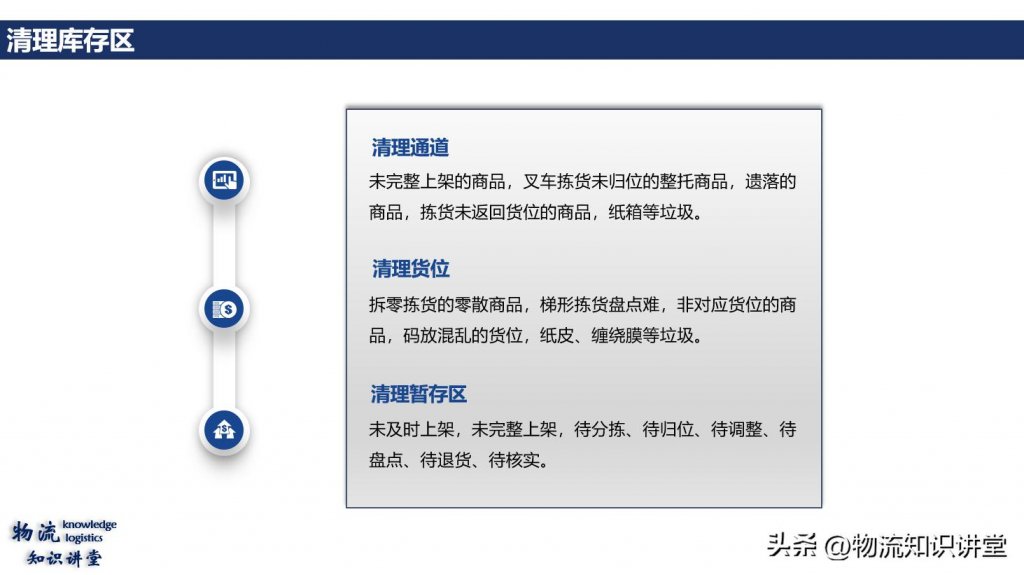

清理库存区。

先做通道的清理,是否有遗留的未归位的托盘,地面上是否有散落的商品,员工拣货不小心落下的,纸箱这些垃圾的堆积可能混有正常商品。

清理通道时,途经的货位就一并观察是否需要做清理,货位上主要看有没有多货,散落的货,货位的码放是否混乱等情况要做整理。

最后是暂存区的清理,一般来讲,暂存区只是各区域短暂交接用的,所以作业结束后,暂存区应该是空置状态,如果有货就需要核实是什么情况。

清理分拣区、加工区、打包区。

严格的说,这几个区域在非作业状态,是不应该有货存在的。库存区拣货出来,肯定是加工打包要发走的,要么就是多拣的货要进行归位,或者是预加工打包的,那也应该归位到备货区,而不能占用加工打包区。

所以,这几个区域,我们只要看这些区域是否有货就行了。作业结束后,还有货那就是有问题,要进行核实清理。

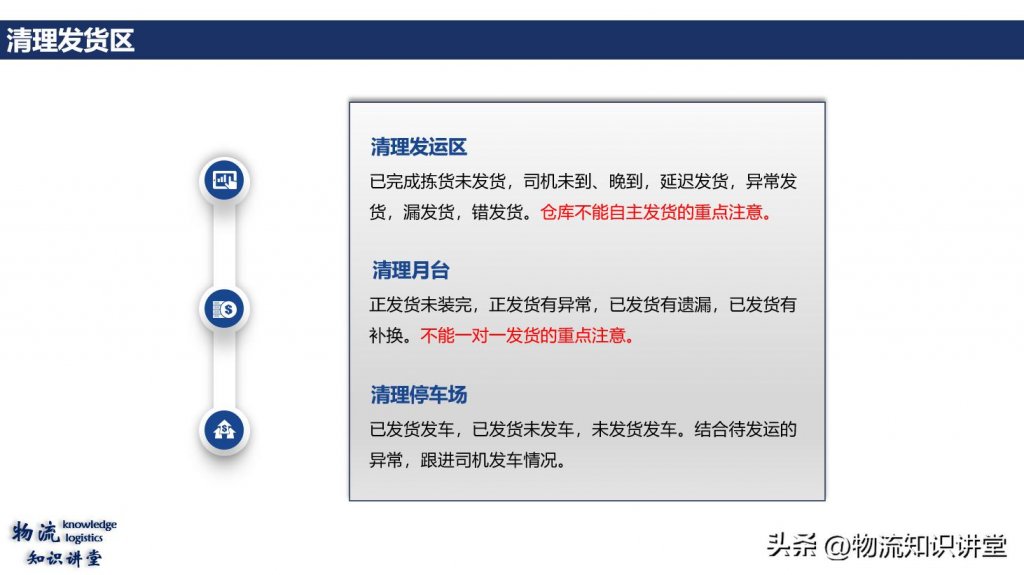

清理发货区。

都过了正常发车的时间点了,结果现场发货区还有一堆货,那肯定有问题。清理发货区,主要是仓库的待发运区,就是备好了货,只等司机来拉了,待发运区的状态结合月台装车的进度,结合停车场司机发车的进度,有异常一下就能看出来。

需要重点说明的是,一些自营企业的物流,在发货这个环节是库存差异最大的问题点,因为销量的问题,每天会有大量的订单,线路很多,司机很多,发货这个环节基本是混乱的状态,它不能做到仓库主导发货,也做不到对接司机的一对一发货,这种物流企业在作业后的清理,尤其是发货区的清理,要下大力气。

而三方物流,不会存在这种情况,基本都是一对一的发货流程,有问题也很容易就核对出来了。

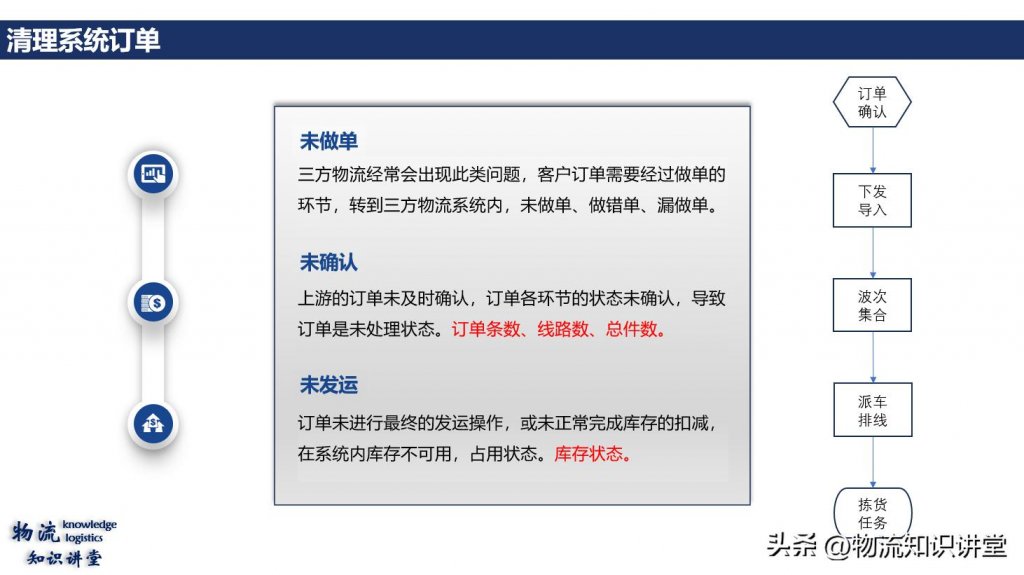

清理系统订单。

这个环节很容易被忽视,在三方物流,涉及到订单转换,导入系统,做单等操作,所以很容易出现漏单的情况。

正常的订单下发流程,它是包含好几个环节的,上游的订单要做确认,确认完再给下游,下游再导入系统,系统再生成波次,波次还要关联派司机派车排线路,最终才是仓库进行拣货。

复杂一点的系统,中间是需要经过多次操作的,所以,作业结束要做系统订单的检查。可以核对上游订单和仓库拣货订单,具体的条目数、线路数、总件数,看看数量是否都能对的上,发货后,再看库存状态是否变更,一般有出库的库存流水就没有问题。