|

|

第一章、制度的目的

通过制定库房SOP标准化操作流程,指导和规范库房人员日常作业行为,明确库房人员的岗位管理职责,提高工作效率加强公司库房仓储管理,包括物料的收发、领退、保管、盘存制度,做到台账、实物账和系统账三账相符。

第二章、制度的适用范围

适用于公司库房内的出入库物料、在库物料、资产和所有人员行为管理。

第三章、制度的预期目标

1、明确库房管理的组织架构及库房作业流程;

2、高效有序进行物料收发和仓储管理,保证物料出入库数量准确且符合品质管理、计单管理和财务管理要求;

3、确保单据、账务管理有序,数据变动登记及时准确;

4、库房物料摆放整齐,符合储存和安全管理要求;

5、定期盘点,及时查出差异,保证台账、实物数量、系统账目三“账”一致;

6、及时反映和跟催“不合格品、呆滞品、临期品、过期品”的处理,减少损失,减少上述物料对库房面积、资金的占用;

7.做好库房卫生管理工作和防火、防水、防盗、防鼠害等安全保护工作,保障库房财产、物资的安全验收和保管。

8.做好库房资产统计和管理工作,保障公司财产不损失。

第四章、部门组织架构和库房作业流程

运营管理部组织架构

- 部门组织架构图

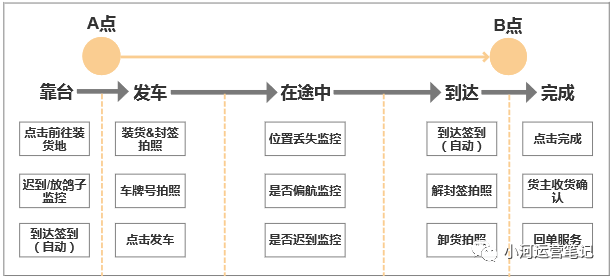

库房作业流程

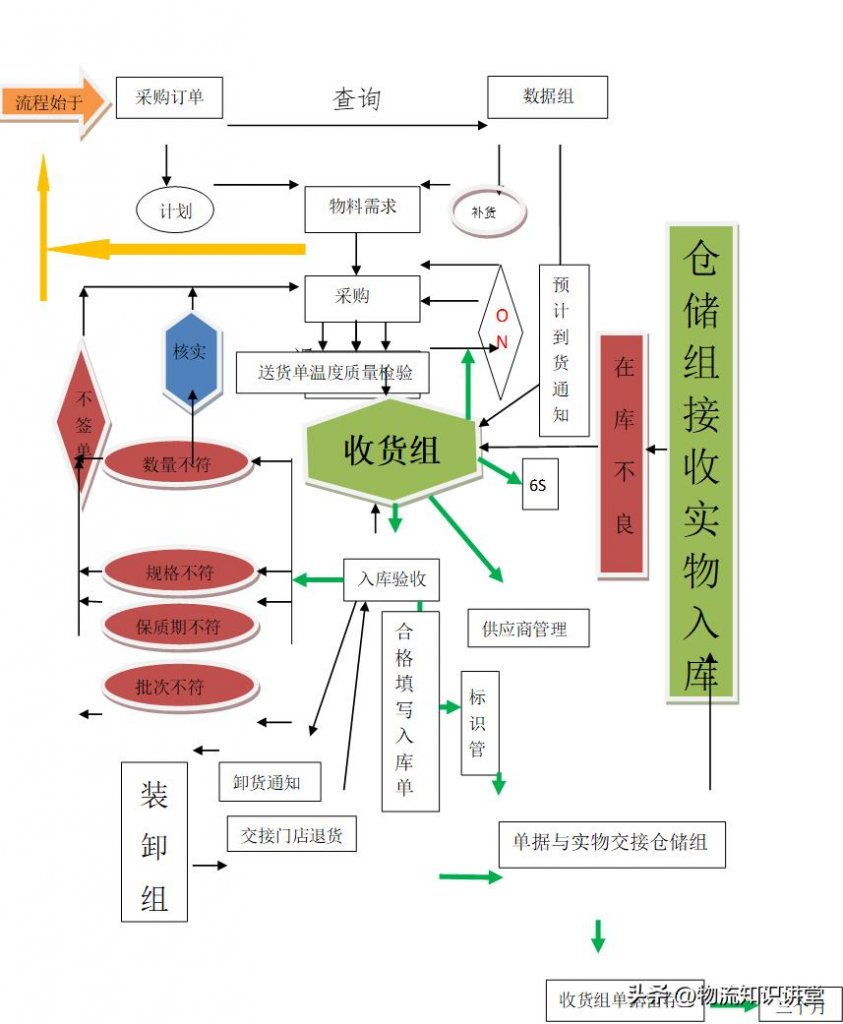

1、收货作业流程

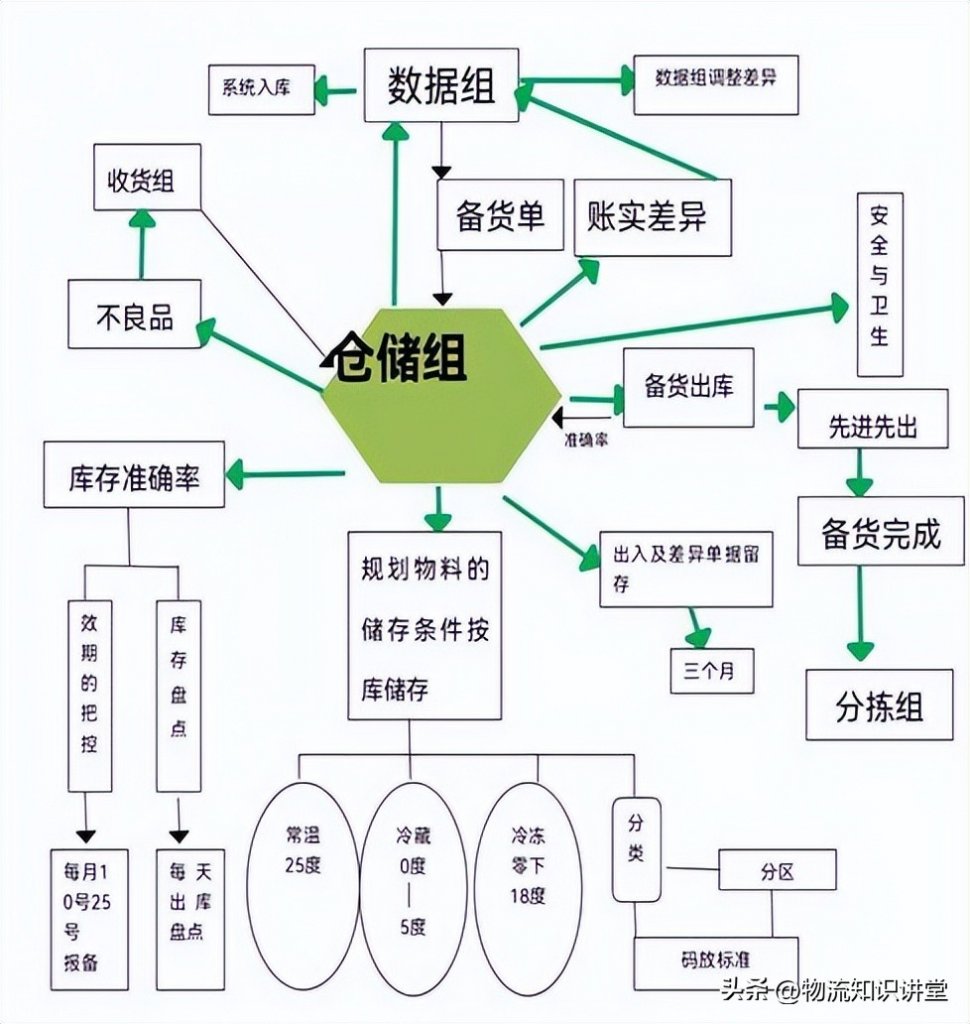

2、仓储作业流程

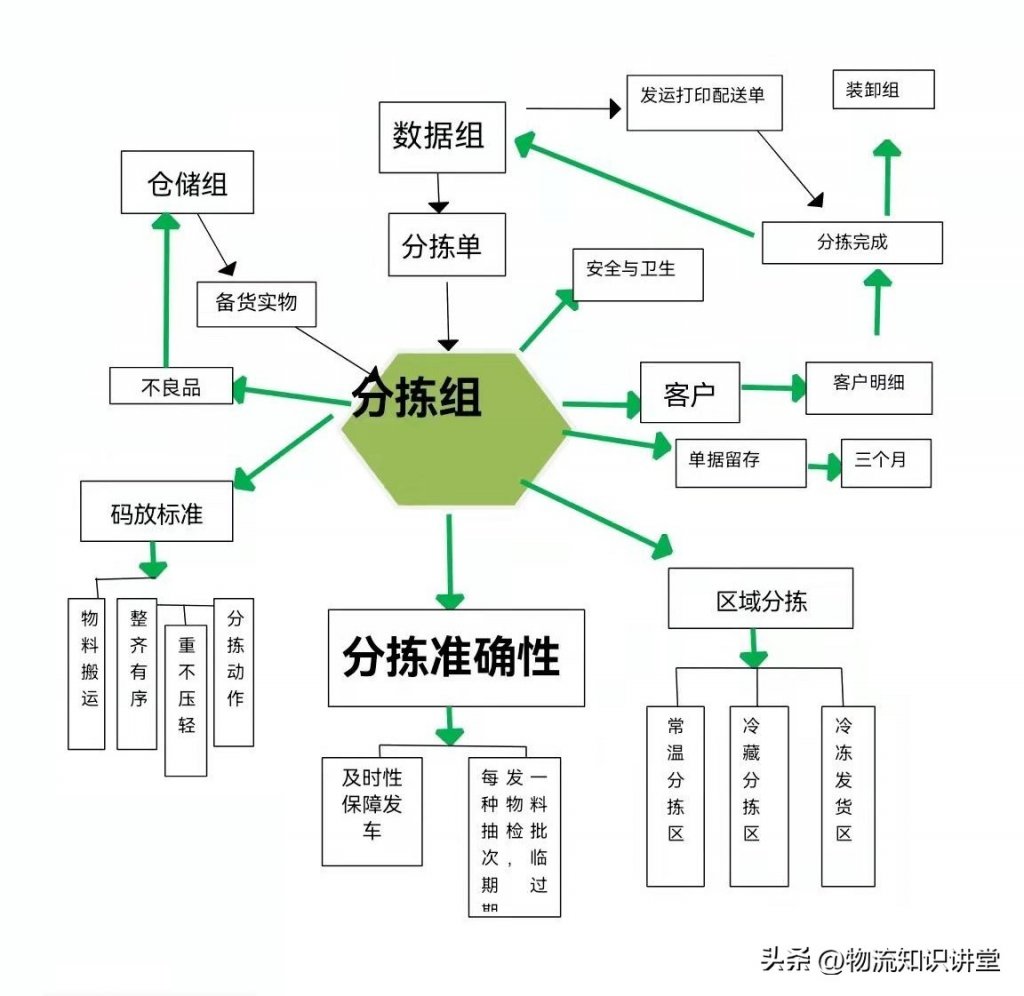

3、分拣作业流程

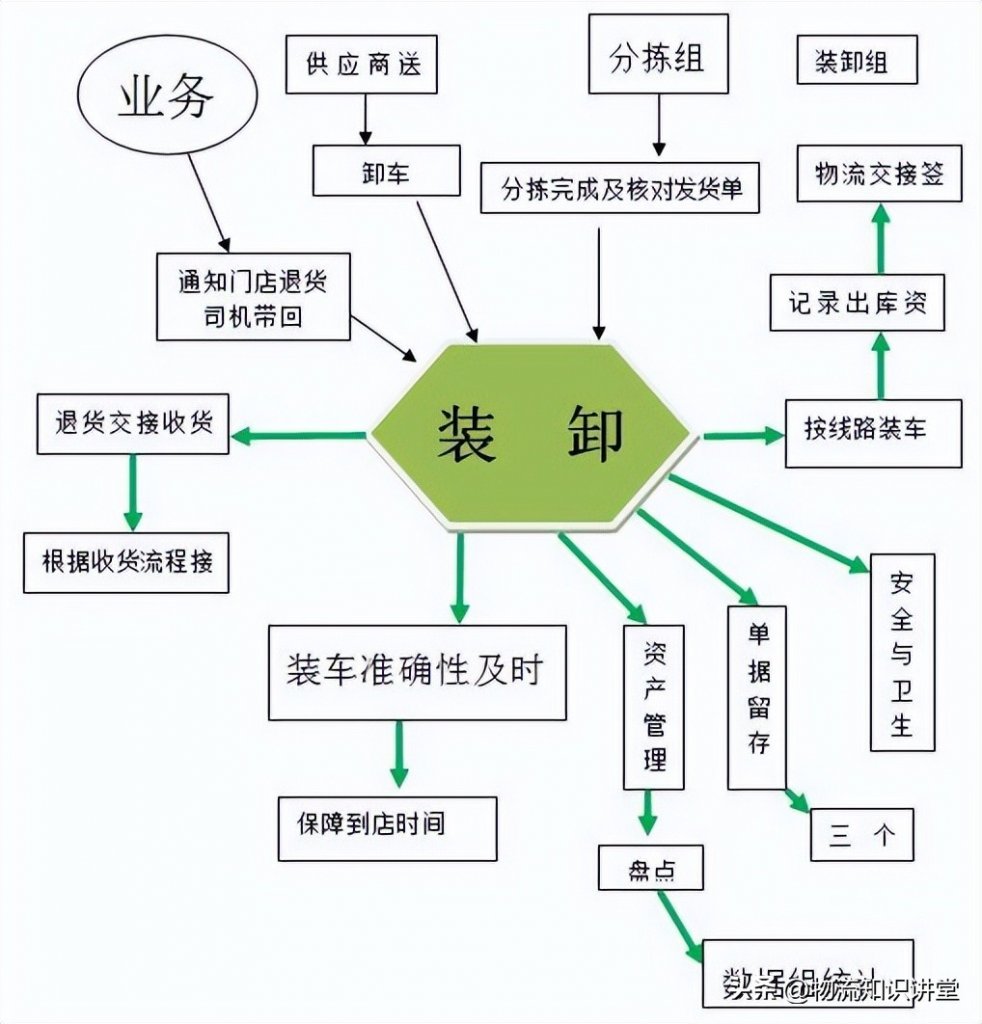

4、装卸作业流程

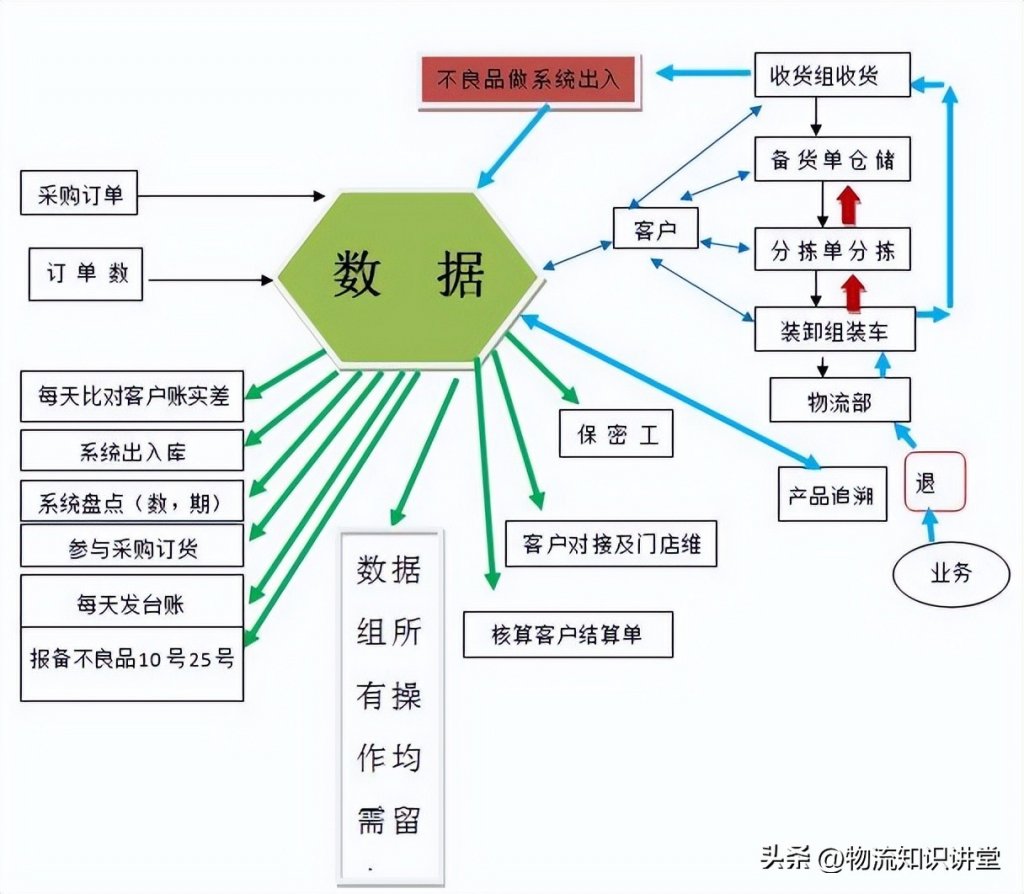

5、数据组作业流程

第五章、库房作业规范

验货收货

1、收货操作

1.1送货需提前一天与库房取得联系,预约收货时间,否则将不予收货;收货组安排到货时间,通知装卸组卸货。

1.2出现易损物料,采购需跟供应商协商确定凡是出现破损的,供应商应无条件给予换货,保证破损物料不影响库房的统计差异。

1.3供应商送货需携带两份原始采购单;待入库物料的资质要齐全,需在入库时备案,不能按我方要求提供的,禁止入库;冷冻肉类,每次来货均要出具相关检疫证明,实际到货数量不能大于检疫证明的数量,且物料名称要与检疫证明上的名称一致。

1.4每种物料均要按相应验收标准采取随机抽检方式进行验收,要求物料的感官品质符合要求、外包装完整且有明确的物料标识(名称、规格、保存温度、生产日期、保质期);所有批次来货均要进行验收,不符合验收标准的,予以拒收。

1.5 验收时,物料须放置在托盘上,不能直接接触地面;同一种物料必须放于同一位置,根据生产批次、规格、固定数量等进行摆放做到整齐有序,不同生产批次、规格的需分开摆放。

1.6 收货人员应先检查退货是否退出(退货参考在库不良退货及门店退货 ),在验收物料质量合格、数量无误后,库管员收货并在两份采购单上签字,一份交给供应商(凭此单和采购结账),一份交由我方保管;所有涉及的纸质单据需保留三个月以上。

1.7严格按照订单数量验收,不能少收或超收。

2、物料效期验收

2.1物料保质期≤7天的,接收当天生产的或前1天生产的;7天<物料保质期≤30天的,接收日期距离保质期到期至少有保质期2/3的时间;物料保质期>30天的,接收日期距离保质期到期至少还有保质期2/3的时间。

2.2 每批次到库物料,不能有超过2个生产日期,且生产日期不能早于现有库存物料的生产日期。

3、物料温度验收

3.1常温类物料,收货温度为常温;冷藏类产品,收货温度0℃-8℃;冷冻类产品,收货温度≤-12℃;

3.2物料温度未达到收货温度时,予以拒收;冷藏物料到货温度不符合收货标准时,以物料包装上储存温度为准;

3.3收货温度测量使用探针式数字温度计,将温度计的探针插入物料或两个独立包装的物料中间,确保探针紧靠物料,在温度计读数持续稳定5秒钟后读数;

每批物料需要测量三个点的温度,按供应商到货车辆执行三点测温,即在物料中随机选择三个点、每个点测温一次,记录三个点的最高温度,测温必须在车体内进行且全程关闭车门;将测量获得的三个点的温度,记录在产品验收单上。

3.4所有温度计每周消毒一次,每月初校准,由收货组统一收集送到品控部完成相应操作。

4、供应商管理

4.1每天8:00-16:00为供应商送货时间,特殊情况需沟通后再行安排;供应商送货需排队领号,我方按照“先到先卸”的原则对其物料进行验收,特殊情况的可酌情予以特殊处理;

4.2送货车辆需保证干净整洁、无灰尘、无杂物、不会对产品造成污染;车内物料码放有序、没有混装现象,如批次或物料混装不同的生产批次必须分开码放;

4.3交货完成后,收货组开具出门条,供应商车辆凭条离开园区,无出门条不得出门。

入库交接

1、货物检查和验收。首先,仓储组对货物进行外观检查,看有无受潮、进水、破损、变形、污染等情况;其次,核对到货信息是否正确。发现有不符情况,仓储组有权拒绝办理入库手续,并视其严重程度报告采购部。

2、依据供货合同检验凭证,包括物品规格、型号、数量、供货单位、供货方式、时间、地点、包装标准、责任区分及争论解决方式。

3、确认实物与采购单一致且凭证齐全后,使用RF扫码枪完成物料在供应链管理系统入库,填写入库单,双方确认签字,完成物料入库交接。做到手续清楚、责任分明、单据和凭证齐全;所有涉及的纸质单据需保留三个月以上。

物料码放

1、仓库按使用功能分为“保鲜库(0-5℃)、冷冻库(-18℃)、常温库(25℃)”,各区标识清晰并在内部明确“待上架区、存货区、不良品区、待处理区、物料区”。

2、货品在库存储按客户、品类、存储要求等分区分类存放,便于管理和作业;对有特殊存储要求的货品,按属性制定存货方案,以确保储存安全。

3、物料码放应遵守“先进先出、大不压小、重不压轻”,无倒置、无超板超高、无直接就地码放、无占通道、无混放错放,达到合理堆码、定量码放、整齐码放、安全码放。

4、物料标识管理,同一种物料按批次做标识,包括物料名称、数量、生产日期、保质期,做到可目视化管理。

货位优化

1、定期对仓库货位使用状态进行分析,按实际需求合理规划、灵活配置、及时调整,提高仓库货位利用率及出入库操作效率;

2、新物料进入,提前了解入库商品信息,如包装尺寸、重量、品类、存储要求等,掌握存储面积需求,规划货位。

效期管理

1、对出入库的物料执行有效期检查,对出现效期异常的物料要及时报备并处理;

2、每月10日、25日各库库管或班长在“临期物料报备群”里发电子版“临期、过期物料明细”,同时报给采购、业务,要求二者7天之内给出处理意见,若7天之内不回复,直接找领导沟通解决。

3、每个库里临期、过期物料都单独存放,并在上边贴条备注物料明细、保质期限以及数量;若采购或者业务通知说某个物料发到保质期前几天,必须在物料上贴条备注发到具体日期。

4、过期物料必须出库,放在指定地点,不得放在库房内,与安全物料隔离。

库存盘点

1、盘点方式:固定盘点,分为月度盘点、年中(终)盘点;不定期盘点,可随时组织盘点、盲盘。

2、盘点范围和比例:月度盘点按照一定比例对货物抽盘,年中盘点比例不低于存货价值的70%,年终盘点对所有库存货物进行全面盘点,具体盘点比例可由盘点组织部门协商监盘方根据实际情况而定。

3、盘点组织:固定的月度盘点、年中(终)盘点由仓储部做为组织方,财务部、内控合规部、综管部做为监盘方参与盘点;不定期的抽盘,盲盘由财务部或内控合规部发起并组织实施;固定资产类盘点由综管部发起并组织,财务部协同进行盘点。

差异调整

1、第一时间调整差异库存至残次品区,确保系统数据和库存数据一致,同时核查盘点差异原因,与客户确认《盘点差异确认表》,根据双方确认的差异解决方案在系统中对存在的差异进行调整。

2、报备仓库经理出现盘点差异的货品信息,查询台账与系统账明确盘点实际差异原因。在仓库经理获得调整授权的差异范围内,由仓库经理授权数据组调整账实差异;超出在仓库经理调整权限范围外的差异,在获得总经理批准授权后,由仓库经理通知数据组调整账实差异。

3、严禁仓库工作人员在没有仓库经理授权情况下私自调整库存数量;将包括《盘点差异确认表》在内的所有纸质单据存档保管三个月以上,以便今后查找。

4、每月向上级部门报告物料存量、出入库数据,包括月度入库汇总表、月度出库汇总表、月度结存库存表、年度入库汇总表、年度出库汇总表;当物料存低于安全库存时,及时将库存量通知采购部及财务部,以便及时实施采购。

备货出库

1、数据组接收订单信息并核对,按客户打印备货单,把备货单交接给仓储组备货。

2、出库前,仓储组先检查单品项的库存情况、入库日期,按照“先进先出”进行物料出库,然后记录出库数据,保证库存数据准确。

3、仓储组必须与分拣组办理交接,当面点交清楚,防止差错出门;此时备货完成。

4、对于存储时间超过3天(从入库时间开始计算)、不曾出货或未完成出货的物料,于当班晚间下班前,出库库管员做好记录并将信息(产品名称、现库存数量、入库日期)发至康安利丰工作群。

信息发布后的第二日上午9时,库房班长/主管会同采购部人员、品控人员、车间管理人员共同处理此类物料,并反馈处理结果。库房班长/主管于记录内填写完整处理意见,记录进行存档。

5、当班班长或和主管每日例行检查产品的“先进先出”工作是否执行到位,发现违规操作立即处理。

6、统计每天发送物料数据并建立台账,做好数据统计管理;同时,做好所要求的其他各类数据的统计工作,并及时发送给相关人员;所有涉及的纸质单据需保留三个月以上。

7、做好每天门店补退货明细统计,包含补退货的日期、产品名称、数量及补货原因;接收收货组的能用物料回库工作,并核实系统回库情况。

拆包分拣

1、分拣操作

1.1数据组处理订单,按客户制作分拣单和枪上分拣任务,并发至分拣组。

1.2仓储组完成备货后,在物料托盘上贴分拣二维码交接给分拣组,分拣组根据订单清点备货数量,出现备货量与订单不一致时,第一时间与备货组沟通。

1.3分拣前,检查物料包装,避免散、撒漏现象;分拣中出现不良品,交接给仓储组,由其分析不良品原因并填写次品区物料明细;当某种物料不够分拣时,向仓储组反馈、核查属实后,由数据组处理订单。

1.4分拣全部结束后,分拣员仔细检查各自的分拣单,看是否有遗漏,确认无误后,在分拣单签字并交接至数据组。数据组打印配送单,分拣组核对后交接给装卸组,并留存纸质单据;所有涉及的纸质单据需保留三个月以上。

2、分拣保障

2.1分拣开始时,班长安排人员到仓储组领取所在组要分拣的物料;分拣中,分拣区出现大量物料未分时,班长应及时调度领取分拣,避免造成分拣区混乱,当分拣区物料快分拣完时,再继续按排领取物料。

2.2分拣时,先拣加工产品,之后拣大宗物料(无需加工的、整件发货的),以腾清场地;分拣单品物料时,抽查批次及临期过期情况;当一种物料全部分拣后,对其做全部分拣完成的标记(或枪上确认)。

2.3分拣实行按区域分拣;轻拿轻放,不能有扔、掷、抛的动作,禁止暴力分拣;重不压轻、整齐码放、避免二次破损。

2.4分拣过程中发现产品质量问题,及时汇报给班长;根据客户装车时间点倒推分拣完成时间点,保障发车时间。

装车卸车

1、来货卸车

1.1装卸组按好每日例行来货的卸车工作(新发地蔬菜,三河蔬菜)。

1.2干货类供应商送货,提前一天通知收货组,收货组通知装卸班长安排卸车时间,保证卸车工作的顺利进行。

1.3卸货过程中发现破损物料及原料第一时间找到相关负责人,负责人根据现实情况给出解决方案。

1.4卸车物料码放办法按照前述物料码放规则进行。

2、配货装车

2.1分拣组分拣完成后,核对发货单通知装卸组,可以进行装车工作;装卸组根据客户到店时间点倒推出发车时间点,保证准时发车。

2.2装卸组分线路登记出库资产(筐、板),填写出库物资登记表安排装车,完成装载后,物流组和装卸组签字确认,并交到数据组进行资产的数据录入。

2.3司机负责核对装车物料,发现异常第一时间找到装卸组核对情况,双方责任划分清楚,以免出现扯皮。

2.4每日司机送货回来后,登记回筐数量,双方确认签字并交接给数据组做记录。

3、退货卸车

业务通知门店退货交由司机带回,并通知数据组退货明细,司机到库后与装卸组交接,确认退货温度,查看是否符合库房接收要求(门店退货单填写清晰并清点数量),双方确认签字。

装卸组所有涉及的纸质单据需保留三个月以上。

退货管理

1、门店退货

装卸组收到货物时清点数量、确认到货温度,查看是否符合库房接收要求;符合接受要求的,填写退货单交接给收货组。

1.1正常退货:因客户订单错误或分拣错误等,在最短时间内返回公司且产品无质量问题的物料,退回库房后,可回库继续使用。

1.2质量退货:在保质期内,出现由于供应商原因造成的质量不达标的物料,由客户退回后先放在退货区,由采购退货至供应商。

1.3滞销退货:因市场销售迟缓导致的无质量问题退货。货物放在退货区,由采购退货至供应商;

1.4破损退货:由于物流造成的破损,由物流公司承担向客户赔偿;整箱到店破损的,由我方采购退货至供应商;

1.5特殊退货:因特殊情况的退货,最终处理办法视情况而定。

2、在库退货

仓储组库房整理分类、确认数量并填写退货单交给收货组。收货组收到退货单和货后,按退货的几种情况进行分别处理,填写退货单交数据组,进行数据退货。

2.1滞销品:指在库库存不为零、食品超过15天和耗材超过30天未销售的物料,报备并联系采购及业务进行退供处理或门店消耗。

2.2临期品:指从滞销品转至临期的物料,物料保质期还剩下少于3/1,报备并联系采购及业务进行退供处理或门店消耗。

2.3过期品:从临期转至过期的物料,要求采购或业务7天内给出处理意见,7天之内不回复,直接找领导沟通解决;沟通期间,过期物料与安全物料隔离,存放在指定地点。

2.4质量物料:感官检验无法认证品质,由客户质检或门店反馈的质量物料,报备并进行退供处理。

2.5破损物料:物料在库房造成破损的,由业务门店消耗或采购退供应商,造成严重后果的由当事人承担,管理者承担连带责任。

2.6特殊情况物料:因情况而定。

每月10号、25号将“滞销品、临期品、过期品、质量物料、破损物料、特殊情况物料”报备采购及业务,并催要处理意见,根据处理结果填写次品区物料明细表。

温度控制

1、仓储温度控制

1.1收货时,收货人员对产品进行质量和温度检验,将温度合格的产品验收入库,保证入库时产品温度合格,并将收货温度记录在《收货单》。

1.2库房内部采用带自动报警功能的温度记录设备来监控温度,后台值班室24小时有人值守,一旦温度不达标发出报警,工作人员可根据情况手动开启风机进行制冷。

1.3仓库管理人员每日手动测量库房内温度,并登记在《库房每日温度记录表》中,以确保库房内温度始终保持在设定温度区间之内。

2、装载温度控制

2.1冷冻冷藏产品装车前,车辆需预冷,待仓管员检查预冷温度达到要求后,才能进行装车操作。

2.2装载全程在封闭式月台操作,月台温度为0~7℃。冷藏车厢门对准月台门套,用叉车和托盘将物料从冻库拉出并快速装至车厢内,物料在月台存放时间不能超过30分钟。

2.3冷藏车厢内的产品堆码应稳固,确保箱内冷风循环顺畅。

2.4待物料全装入冷藏车后,司机按货物保存温度要求制冷,仓管员在车厢温度到达指定温度后,方可在送货单上签字并注明发货温度,将《送货单》交予送货司机。

3、运输温度控制

3.1驾驶员在货物运输中,应全程打开制冷机,随时观察车厢内温度。

3.2公司每辆冷藏车上均配备有温度记录仪,在驾驶室能观察到车厢内温度,运输部也能实时监控车辆温度,以便对运输温度进行控制。同时,车内还放有随车温度记录仪,在物料运抵客户后,该记录仪能将运输全程温度导出,方便客户进行温度查询。一旦温度不达标,驾驶室和运输部都会接到报警信号,以便及时通知驾驶员进行处理。

3.3运输过程中发生温度不达标情况,如果短时间不能解决,公司安排将货物就近转运至合格的冷藏车中,或就近寻找冷库妥善存放,以确保物料始终处于合适温度。

4、卸货温度控制

4.1卸货开始前,由客户测取到货温度,并记录在《送货单》上,交接双方确认货物相关信息后,应尽快将食品由冷藏车厢卸至冷库月台上,尽快转入冷库。

4.2司机将冷藏车停靠在冷库月台靠近货物处,如有封闭式月台,车厢门对准封闭式月台的门套,并调整好二者的连接高度;如无封闭式月台,宜用活动式连接器将冷库门与车厢门相对接,或尽量缩短卸货时间,冷冻冷藏货物在卸货过程中温度变化不应大于3℃。

4.3卸货过程中,测得的货物温度大于允许值时,应尽快采取措施保持规定温度,比如马上关闭车门进行快速制冷、向车厢内放入大量干冰等。

第六章、数据组工作

采购订单和数据

1、每日接收订单中心的订单数据,根据客户平时门店的要货量,分析整理数据。出现异常情况,第一时间联系订单中心及客户业务。

2、根据客户需求,制定相应的备货分拣计划并整理备货单、分拣单(打印备货单时,把在库物料库存数放在醒目位置,方便备货时盘点)。

3、根据门店要货量,参与设定安全库存,避免出现断货现象。接收采购下传的供应商采购单并录入ERP系统,通知收货组到货时间。

4、关注物料库存,根据备货单,判断现有物料库存是否满足当日出库数量,如不满足出库物料数量,分析断货原因并问询当日是否到货。

供应商加急补货:联系采购当日供应商是否送货,送货物料中是否有缺货的物料,没有该物料时,加采购订单。

供应商当日不送货时:第一时间联系门店是否急使用,急使用的情况下,联系物流找车取货;不急使用时,次日把该物料配送到门店。

5、关注门店要货量。如门店某个物料要量增大,联系门店问是下错单还是做活动,根据情况看是否增加采购订单以防止断货;门店某个品要量减小,联系门店问是用量减小还是换菜品,根据情况联系采购进行反馈;日常联系门店了解信息,给门店做加单、减单。

6、负责每天客户的备货单、分拣单、入库单、出库单纸质版和电子版留存。

客户账实差异

每天对比物料系统库存与台账结余,若有差异,查看当天期初库存以及出库数量加减,找出差异原因(分拣错误、系统未出库、入库数量错误、出库数量错误、规格数量变化、整箱数量错误)并给出处理方案。

系统盘点及台账

1、每周一查看系统效期管理,监管临期过期物料在库情况,发出报表上报给主管。

2、为每个客户建立电子台账,每日填写收发存情况,校准系统库存及实际库存的准确性,并在每日下班前把数据发到相应的客户沟通群,做到透明管理。

3、做好数据组所有数据及纸质单据需留存。

核算、客户结算

1、根据每个客户的结算周期以及周期内的仓储、分拣、卸货量,按照双方签订合同内容出具相应的结算单。

2、在规定时间内完成双方核对,客户方签字确认结算单并寄回康安利丰,数据组核对后,康安利丰负责人签字并交给财务部开发票。

3、开完发票后,把结算单和发票一起邮寄给客户方,并跟踪客户汇款情况,直到汇款到账。

第七章、物料信息追溯

通过对公司物料进行追溯管理,确保在公司内发生异常及客户投诉物料质量时,可追溯到相关物料的供应商、车辆信息、日期、物料名称、生产日期、批次、数量、等信息,为不良原因分析提供依据,锁定不良物料范围。

入库环节

1、供应商来货信息记录,供应商名称、到货日期、生产企业、送货人签字、车辆信息等。

2、物料入库前,应检查每件物料上是否有标识,包括生产日期、物料名称、规格、数量、生产厂家、保质期等。

3、供应商来料码放整齐有序,按生产批次、规格、固定数量等情况进行摆放;如不同的生产批次,规格需分开摆放,保证每个托盘编码信息不出现混乱,保证数据的准确性,以便在任何时候都能识别和追踪物料。

储存环节

1、仓储系统可追溯到,供应商信息、车辆信息、物料名称、数量、规格、批次、保质期等。

2、系统与实物托盘编码、数量、状态一致,无数量差异,无破损变形,无过期变质。以便在任何时候都能识别和追踪物料。

发货环节

按照客户订单信息“门店、品名、规格、数量”准确发放物料,并填写该物料的批次信息、发货日期、车辆信息、库房人员确认签字和物流司机签字,以便在任何时候都能识别和追踪物料。

追溯办法

1、当物料在存储或客户处发现不合格状况时,则按以下顺序进行追溯:客户→出货→仓库储存→入库→供应商。

2、客户追溯依据按生产日期、客户订单数量、车辆信息、到货日期;物流追溯依据生产日期、发货日期、车辆信息、库房人员确认签字和物流司机签字;库房追溯依据按生产日期、车辆信息、托盘编码、订单数量、发出数量、对物料进行追溯;入库追溯依据按供应商名称、到货日期、到货数量、送货人签字、车辆信息等进行追溯。

第八章、物料吞吐量统计

计算公式

物料吞吐量=物料入库量+物料出库量+物料调拨量。

计量单位

把所有物料计量单位转化为重量单位,如斤或公斤,便于统计吞吐量;蔬菜需将个别盒等为计量单位的种类(绣球菌单位盒等)的计量单位转换为斤;干货出入库计量单位由件转换为斤。

干货单位转化办法为:现有物料以发货单位进行斤的数据统计,并维护到协同系统;新品物料以来货单位进行斤的数据统计,并维护到系统。

计算工作量

1、收货组(个人日收货量):统计收货组个人日收货量统计,实现个人计件方式。

2、备货组(个人日备货量):统计备货组个人日备货量统计,实现个人计件方式。

3、分拣组(个人日分拣量):统计分拣组个人日分拣量统计,实现个人计件方式。

4、装卸组(个人日装车量、个人日卸货量):统计装卸组个人日装车量统计,个人日卸货数量=到货吨数/卸货人数(每次到货系统输入卸货人数,结合收货吨数得出个人日卸货数量),实现装卸计件方式。

5、单一门店(日月年)出库量、线路送货量:系统后台算出门店出库量。

6、客户(日、月、年)吞吐量、库房(日、月、年)吞吐量:系统后台算出客户及库房吞吐量。

第九章、固定资产管理

1、资产购置,申请人填写物资采购申请单,经部门经理、采购部经理、财务部经理、综管部经理、公司总经理批准后采购;采购完成后,由使用部门对购置的固定资产进行验收(需采购部人员在场)。

2、资产调拨,部门之间的调拨:由使用人填写申请,部门经理批准,经两个部门经理、财务经理签字完毕后实施调拨,将固定资产调拨单交到财务,财务部门将调拨单作为账务处理的原始凭证。

3、资产报废,固定资产使用时间超过有效使用年限,丧失使用价值;固定资产性能已达不到使用要求且无法恢复,或经论证后改造价值不高的;固定资产因保管、使用、维修不当丧失使用价值;固定资产因责任事故造成的提早报废(由责任人部分赔偿或全部损失)。

4、资产盘点,电子设备及工具设备,于每年6、12月底协同财务部进行全面清查盘点,盘点完毕后出具盘点报告;其他设备,于每月的10日及25日库房内部进行全面清查盘点,盘点完毕后,交接数据组出具盘点报告;每月的10日及25日核查线路回筐情况,追回线路差筐数量,保正日常的正常使用。