|

|

仓库拣选路径规划,是指如何优化拣货员在仓库中的行走路线,从而提高效率,减少时间或距离。这是物流管理、仓储优化领域的长期话题了。

这里面会牵扯到很多影响因素,是按订单拣选还是批量拣选还是分区拣选,具体是什么样的策略。比如,仓库的布局是哪种类型?是传统的货架排列,还是其他形式?订单的批量大小如何?拣选频率高的商品位置是否要做优化?

我们先了解有几种拣货路径的形式。

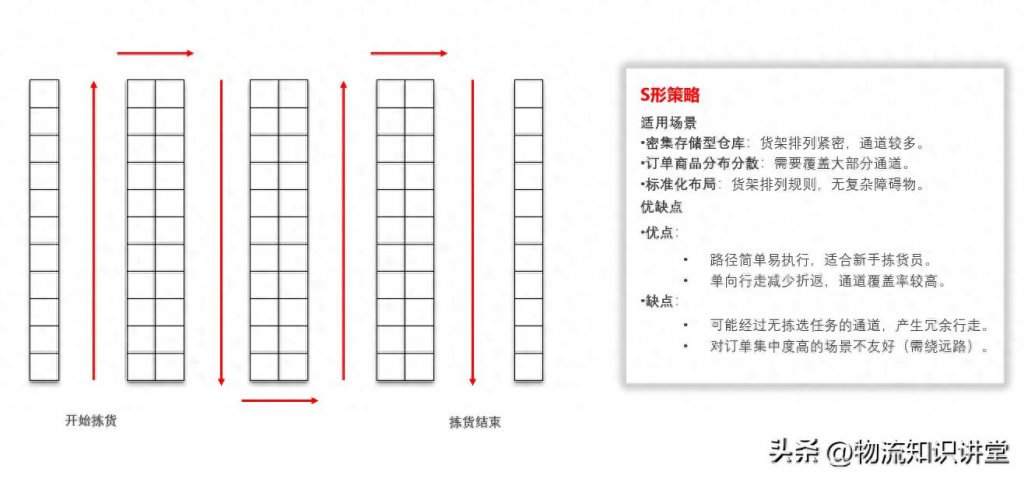

拣货路径S形策略

沿货架通道单向行走,走到头直接换另一个通道返回,如此往复直到拣完所有订单。最终下来整个路径是呈“S”形的,覆盖所有需访问的通道。

这种拣货路径,适用于密集存储型的仓库,货架排列紧密很规则,没有设置较为复杂的拣货逻辑,没有复杂的通道布局。商品订单的分布是比较分散的,拣货需要覆盖到大部分的通道。

优点:拣货路径非常简单,对于员工来说容易执行,错误低比较低,即便是新员工拣货也能快速适应。因为是单向行走,对于拣货位比较分散,必须要覆盖到所有通道时,能够减少折返。

缺点:S形最大的弊端就是覆盖所有通道,对于无拣选任务的路径,就产生冗余浪费人工成本。尤其是在订单集中度高的场景下,这种浪费非常严重,对员工不友好,需要绕远路。

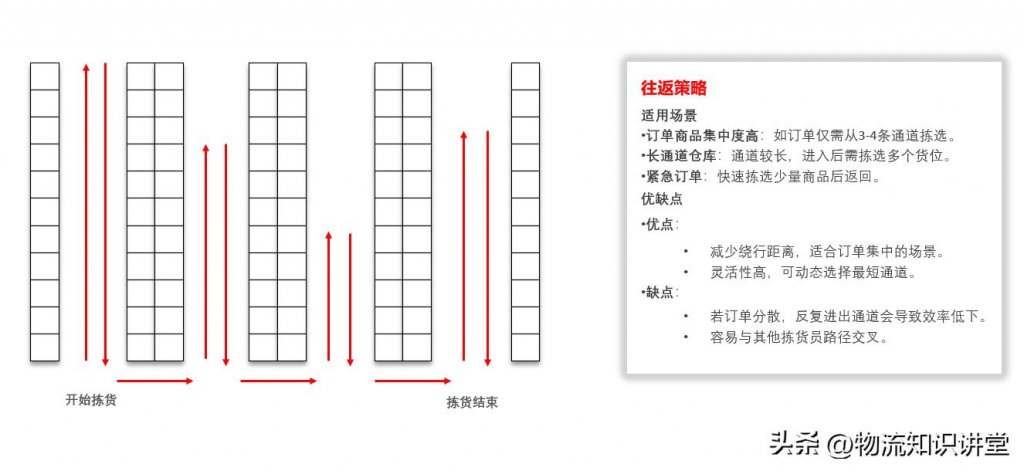

拣货路径往返策略

从入口处进入通道,拣完当前通道内的所需商品后原路返回,退回至通道入口处再换下一个通道,每个通道都按最远商品位做一次往返,拣货所有通道。

往返型拣货路径,适合订单商品集中在少数通道的场景,也就是订单拣货位集中度高。通道要是很长的话也很适合,拣完需要的商品就按原来的路往回走,这样能少很多无效路径。另外,往返型拣货非常适合处理紧急订单,快速拣选少量商品后返回然后发货。

优点:订单集中时,能大大减少绕行距离。灵活性比较高,按照每个通道的拣选位分布,系统支持的情况下,是可以做到优先匹配最短往返路径的。

缺点:如果订单比较分散,会造成频繁的往复每个通道,效率低下。也容易和其他拣货员工的路径交叉,通道比较窄时造成拥堵。

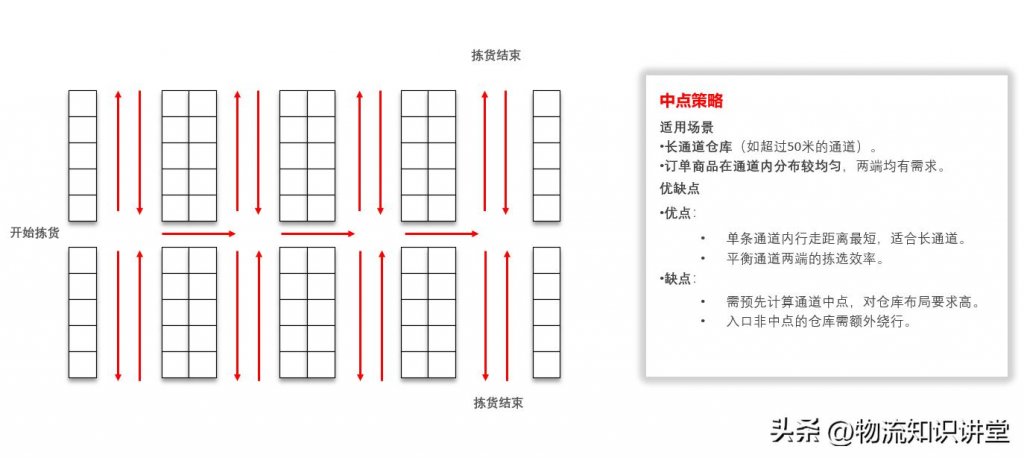

拣货路径中点策略

以货架布局中间某点为基础(有通道的情况下),进入通道后分别依次向两边拣选,当拣选至尽头时原路返回,退回入口处换另一个通道。

中点型拣货路径,非常适合长通道的仓库,比如超过50米的货架通道。订单的拣选位在通道内的分布相对比较分散,两端都有需求。可以与S形结合,在全局使用S形路径,局部通道内使用中点策略。

优点:长通道场景下,因为是从两端分别进入,员工的拣货路径是最短的,同时,通道两端的拣选效率是相对均衡的。

缺点:对仓库布局有一定要求,货架的通道比较长,中间有额外的通道入口,需要预设通道的中点。假如预设的中点不是通道的中点位,员工就需要进行额外的绕行。

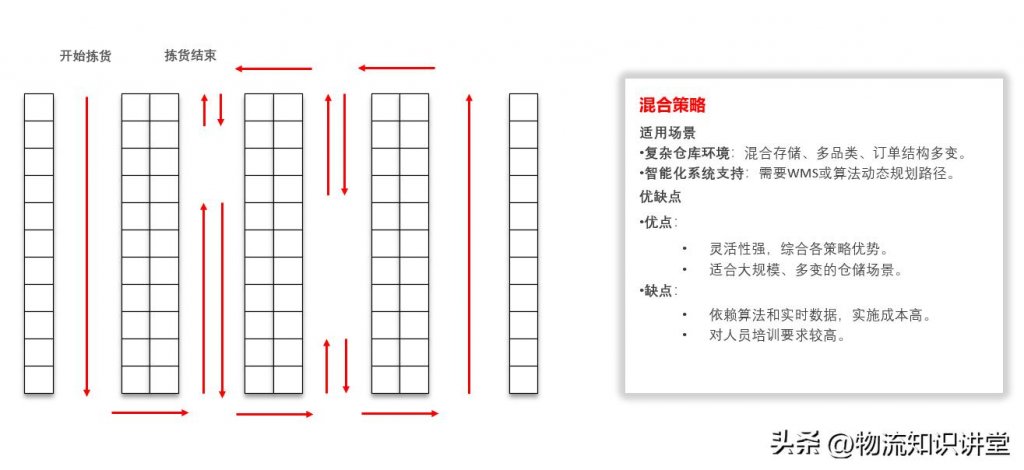

拣货路径混合策略

这算是一种折中的结合方案。往往是根据实时订单的特征结合仓库的实际布局,动态选择S形、往返或中点策略,通过系统来做动态选择最优路径。

适合混合存储、多品类、订单结构经常变化的场景。同时,需要有强大WMS作为支持,系统提供动态的路径规划。

优点:灵活性强,综合各策略优势。适合大规模、多变的仓储场景,例如对高频商品使用往返策略快速拣选,对分散商品使用S形覆盖。

缺点:依赖WMS的算法和实时数据支持,实施成本高。对人员培训要求较高。

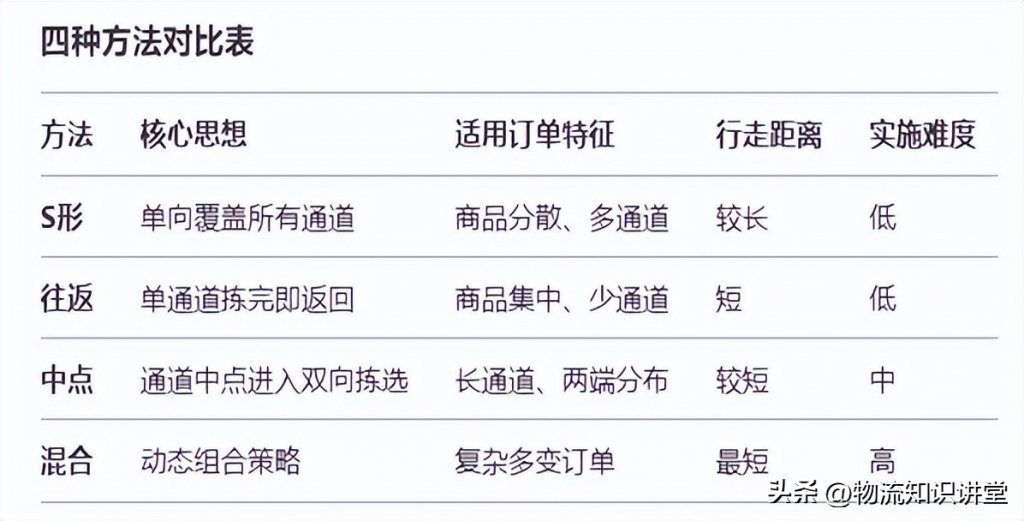

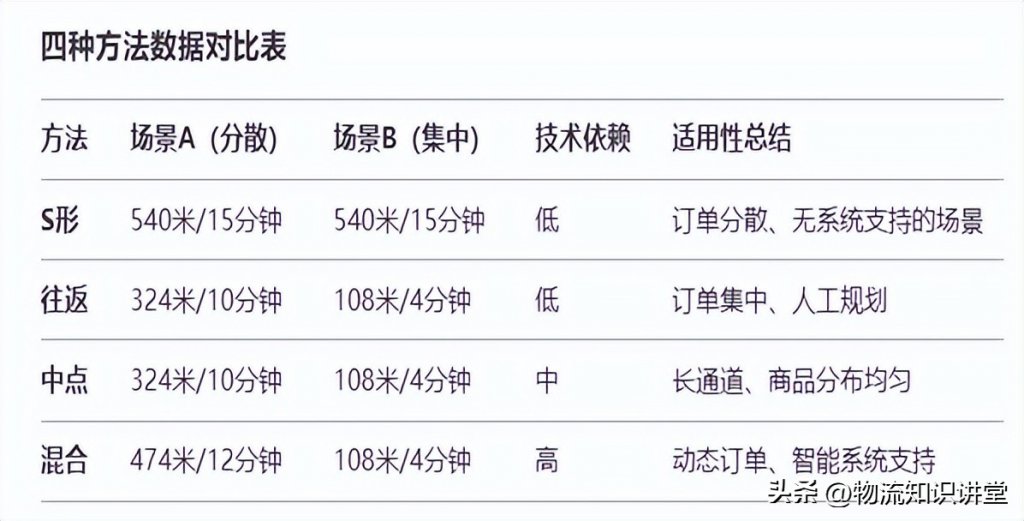

几种方法的对比,同等条件下,我们可以看到。

S形路径,是最简单最容易实施的,对人员和系统的要求不高,但走动路径是最大的。简单但冗余,适合新手和低技术仓库。

往返型和中点型,拣货路径是最短的,但是都对订单分布有一些要求。往返型主要靠人为来做取舍,订单集中时的“短跑冠军”。中点型则对系统有一定要求,长通道仓库的“平衡之选”。

混合型算是折中方案,动态调整规划,非常依赖系统。技术驱动的“全能选手”,要有成本和数据支持。

具体的拣货路径使用哪种形式,没有一个非常准确的定论,需要结合自己的仓库做综合考量,尽量匹配实际的订单情况和仓库布局。

应用建议

小规模仓库:优先使用S形或往返策略,成本低且易操作。

中大型仓库:采用中点策略或混合策略,结合算法优化。

智能化升级:引入WMS系统和路径规划算法,实现动态混合策略。

订单分散率高(如B2C电商):无系统支持 → S形路线。有系统支持 → 混合策略(动态跳过空通道)。

订单集中率高(如B2B批发):人工操作 → 往返策略。长通道仓库 → 中点策略。

复杂多变场景(如全渠道零售):必须依赖WMS+算法,采用混合策略。